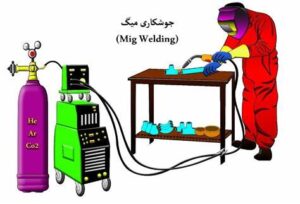

جوشکاری قوسی با گاز محافظ خنثی که با نام اختصاری میگ هم شناخته می شود، روشی است که در آن یک الکترود سیمی جامد به طور پیوسته از طریق یک تفنگ به حوضچه جوش تغذیه می شود و دو ماده پایه را به یکدیگر متصل می کند. در این روش، یک گاز محافظ نیز از طریق تفنگ جوشکاری تزریق می شود و حوضچه جوش را از آلودگی محافظت می کند.

عبارت MIG مخفف Metal Inert Gas است. این عبارت، علاوه بر این که به جنس الکترود یعنی فلز اشاره دارد، بیانگر این است که گاز محافظ یک گاز بی اثر یا خنثی است.

جوش میگ زیرمجموعه روشGAS METAL ARC WELDING یا به اختصار GMAW است. بعضا دیده می شود این روش با نام عامیانه جوشکاری سیمی (Wire Welding) نیز شناخته می شود.http://تماس باما

در جوشکاری MIG یک قوس بین انتهای الکترود سیمی و قطعه کار زده می شود که باعث ذوب هر فلز شده و یک حوضچه جوش ایجاد می کند. در این جا سیم هم نقش منبع گرما (با ایجاد قوس در نوک سیم جوش) و هم نقش فلز پرکننده را برای فرایند ایفا می کند.سیم جوش از طریق یک لوله که لوله تماس (Contact Tube) نامیده می شود، به حوضچه تغذیه می شود. جنس این لوله عمدتا از جنس مس است. حوضچه جوش نیز با تزریق مداوم گاز محافظ از تفنگ جوشکاری، از اتمسفر اطراف محافظت می شود.

به طور کلی انتخاب گاز محافظ به مواد در حال جوشکاری و کاربرد بستگی دارد. هلیوم و آرگون معمول ترین گازهایی هستند که در جوشکاری MIG استفاده می شوند. البته در برخی مواقع با درصد کمی از گازهای غیرخنثی مانند کربن دی اکسید نیز مخلوط می شوند. سیم جوش توسط یک موتور درایو از طریق یک حلقه تغذیه می شود. جوشکار نیز مشعل جوشکاری را در امتداد خط اتصال حرکت می دهد و اتصال نهایی را ایجاد می کند.سیم جوش ممکن است جامد (سیم های ساده) یا هسته ای (کامپوزیتی) باشد. استفاده از سیم های ساده فلزی در جوشکاری MIG مرسوم تر است. این فرایند بهره وری بالایی دارد، چرا که سیم به طور مداوم تغذیه می شود.جوشکاری MIG اغلب به عنوان یک فرایند نیمه خودکار شناخته می شود. زیرا سرعت تغذیه سیم و طول قوس توسط منبع تغذیه کنترل می شود. اما سرعت حرکت و موقعیت سیم تحت کنترل دستی است. البته این فرایند می تواند به طور کامل مکانیزه شود. به این صورت که تمام پارامترهای فرآیند مستقیماً توسط جوشکار کنترل نشوند.

کاربرد این متد، در کارخانجات و کار با ورق فلز، در صنعت خودروسازی جهت تولید و نگهداری خودرو ،در صنعت ساخت و ساز ریل راه آهن جهت اتصالات و تعمیر سریع قطعات،جوشکاری لوله و همینطور جوشکاری زیر آب می باشد.

فلزاتی که قابلیت استفاده از این جوشکاری را دارا می باشند به ۳ دسته تقسیم می شوند.

فرآیند MIG اولین بار برای جوشکاری آلیاژهای آلومینیوم و منیزیم و فولاد زنگ نزن بکار گرفته شد. این فرآیند می تواند اکثر فلزات و آلیاژها را جوشکاری نماید و از نظر اقتصادی نیز مقرون به صرفه می باشد. طبیعت این فرآیند حکم می کند که اکثر فلزات و آلیاژها را با آن جوشکاری نمود. به هر حال مناسبت این فرآیند برای بعضی از فلزات بیشتر است و به ندرت اتفاق می افتد که نتوان فلزی را با آن جوشکاری نمود. با این روش می توان انواع فولادهای کربنی ، فولاد کم آلیاژ فولاد زنگ نزن، آلیاژهای مقاوم به حرارت، آلومینیوم و آلیاژهای آن ( سری ۳۰۰۰و۵۰۰۰و۶۰۰۰) مس و آلیاژهای آن و آلیاژهای منیزم را به آسانی جوشکاری نمود.

فلزاتی که با روش میگ قابلیت جوشکاری داشته ولی نیاز به روش و شرایط خاصی دارند عبارتند از فولادهای استحکام بالا، آلیاژهای آلومینیوم سری ۲۰۰۰ و ۷۰۰۰، آلیاژهای مس که درصد زیادی فلز روی دارند مثل برنز منگنزدار ، چدن ، فولاد منگنزدار آستنیتی ، تیتانیم و آلیاژهای آن و فلزات دیر گذار می باشند. جوشکاری این فلزات به روش میگ ممکن است نیاز به پیش گرمایی ، عملیات حرارتی بعد از جوشکاری، استفاده از سیم جوش مخصوص و استفاده از گاز محافظ در محدوده وسیعی از اطراف جوش مورد احتیاج باشد.

فلزاتی که نقطه ذوب کمی دارند مثل سرب و قلع نمی توانند به روش میگ جوشکاری شوند. برای جوشکاری فلزات روکش شده با روی، کادمیم، قلع، و سرب بایستی در اطراف اتصال روکش فلزی کاملاً برداشته شود و پس از جوشکاری در صورت نیاز مجدداً روکش کاری شود.

طراحی سایت و سئو توسط شرکت آیوا وب